‘De CO2-footprint van ons beton is met 44% afgenomen’

Voorbij Prefab is van oorsprong een traditioneel bedrijf dat sinds 1935 onder meer heipalen maakte voor de bouw en casco’s voor kantoorpanden. In 2015 ging het roer drastisch om. In de zomer van dat jaar bouwde Voorbij Prefab de fabriek in vier weken tijd om tot één van de modernste van Nederland. De fabriek legt zich toe op het produceren van betonnen elementen en vooral wanden met behulp van robotisering. En dat allemaal circulair. Wij spraken met Floris, Commercieel Manager bij Voorbij Prefab, over circulair ondernemen en alle uitdagingen die daarbij komen kijken.

Voorbij Prefab richt zich op de grondgebonden woningbouw en industrie: “We maken straatmeubilair, trafohuisjes en contragewichten. Voor de woningbouw hebben we ons toegelegd op het maken van casco wanden, in alle soorten en maten. De basis is voor ons het BIM (Building Information Model) van de bouwer en dat vertalen wij naar data voor de robot. De bouwer moest daar eerst aan wennen, maar nu spreken we allemaal dezelfde taal.”

Elke zes minuten een wand van de band

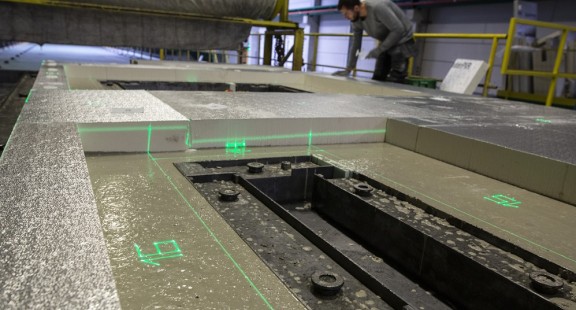

Voordat de fabriek werd omgebouwd, werkten er 20 timmermannen en 16 lassers aan een klus. Nu wordt het meeste werk gedaan door robots. Hoe gaat dat in zijn werk? “Wij produceren rechtstreeks uit de modellen van de bouwer, na een verrijking met productie-specifieke data. Voordeel is dat er een heel efficiënt traject kan worden ingericht, waarbij alle ketenpartners op engineeringskosten én faalkosten besparen. Allerlei controleslagen over en weer zijn overbodig.”

In de fabriek komt er nu elke zes minuten een wand van de band: “In een shift van acht uur produceren wij het casco van vier woningen. We werken op dit moment van 6 uur in de ochtend tot 11 uur in de avond en maken op zo’n werkdag 120 elementen. Dat komt neer op zcht woningen per dag. De casco’s zijn voorzien van de kozijnen inclusief glas. Maar er moet dan natuurlijk nog wel een dak op en metselwerk aangebracht worden op de bouwplaats, wil een huis ook wind- en waterdicht te zijn.”

CO2 footprint 44% gedaald

Voorbij Prefab is met hun robot gedreven productie niet alleen een high tech fabriek, maar heeft ook nog eens de CO2 footprint van betonproductie tot 44% weten te reduceren. Floris: “Het cement wat nodig is om beton te maken zorgt voor veel CO2 uitstoot. We hebben een nieuw betonmengsel ontwikkeld, met veel minder portland klinker en met een andere activator, namelijk ‘natriumsulfaat’. Dit is een soort 'zout', een reststof vanuit een ander productieproces. Onze uitdaging is dat wij met een uur of zes, zeven een wand willen hebben, met voldoende sterkte om uit de mal te halen. Dus het mengsel moet passen in het productieproces, want we willen niet inboeten op snelheid en efficiency. We hebben gemerkt dat een snufje zout meer of minder echt het verschil kan maken.”

Afval is grondstof

Net als vele andere ondernemers in het Amsterdamse havengebied, werken ze bij Voorbij Prefab ook circulair. Floris vertelt ook veel met die andere ondernemers samen te werken, waaronder buurman PARO: “PARO levert ons betongranulaat. Zij maken dit van het bouwmateriaal dat ze vanuit de sloop aangeleverd krijgen. Dat bouwmateriaal wordt op het terrein van PARO teruggebracht tot verschillende bouwstoffen.” Het betongranulaat dat PARO aan Voorbij Prefab levert, is een vervanger voor het primaire grind. Floris: "We kunnen het grind nog niet 100% door betongranulaat vervangen, maar daar streven we wel naar. Het vraagt nog een doorontwikkeling en aanpassing in normeringen. PARO breekt het granulaat tot fracties die overeenkomen met grind, dus 16 of 32 mm. Dit granulaat voegen wij toe aan het betonmengsel. PARO bouwt nu een nieuwe installatie die dat nog beter kan.”

Kennis delen

De ambitie van Voorbij Prefab is om koploper te blijven, vertelt Floris. “Wij blijven innoveren in robotisering, in digitalisering in de bouw, in CO2-reductie en in circulariteit. Ook willen we kennis delen, en van elkaar leren. Wij hebben om die reden ook geen patent aangevraagd op ons nieuwe mengsel. We bedienen ook maar klein deel van de markt. Er zijn 75.000 woningen per jaar nodig, wij maken er 1.600.”

Verduurzaming moet selectiecriterium bij aanbesteding zijn

Voorbij Prefab werkt dus al heel hard aan verduurzaming van hun producten. Maar wat is er nodig om dit naar een hoger niveau te tillen? En nog sneller te verduurzamen? Floris: “Emissie-uitstoot en circulariteit moeten worden meegenomen in de aanbesteding. De meeste opdrachtgevers kijken toch gewoon naar de centjes. De overheid zou daarom verduurzaming als selectiecriterium moeten inzetten bij aanbestedingstrajecten. En aannemers belonen die een kleinere CO2-footprint hebben. Dat moet ’bovenaf’ ook opgemerkt worden. Wij blijven innoveren, zoeken opdrachtgevers die dat omarmen en partners die dat willen versnellen.”

Het havenbedrijf kan de partijen in de haven met elkaar verbinden

En hoe zit het dan met de samenwerking met Port of Amsterdam? “Ik onderschrijf jullie ambities voor de toekomst. Toch wil ik ook zeggen: vergeet je bestaande klanten niet. Niet alle bedrijven kunnen voldoen aan het ambitieniveau van Port of Amsterdam, maar dat wil niet zeggen dat zij geen oog hebben om te kijken naar circulariteit en CO2-reductie mogelijkheden binnen hun onderneming. Wij willen het evangelie verspreiden door niet traditioneel te ondernemen, met onze mensen, de techniek die we gebruiken en innovatie en kennis te delen. Wij willen nog meer samenwerken met andere partijen in het havengebied. De rol die het havenbedrijf daarbij nog beter kan vervullen, is die van verbinder.”

Week van de Circulaire Economie

Dit interview maakt deel uit van de reeks ‘Circulair ondernemen in de Amsterdamse haven’, en is geschreven in het kader van de Week van de Circulaire Economie. Ontdek meer over circulaire economie in Amsterdam.

Ontdek meer over circulaire economie in de Amsterdamse haven

Meer weten over circulaire economie? Neem contact op